Zur Sicherung von Ladungseinheiten auf Paletten ist das Palette stretchen eine der gängigsten Methoden. Stretchfolien dienen zum Fixieren von Ware sowie zum Schutz vor Feuchtigkeit und Staub. Schätzungen zufolge liegt der Verbrauch an Folien für den Schutz von Paletten im weltweiten Güterverkehr bei 7 Millionen Tonnen – pro Jahr. Mit 80% macht die Stretchfolie hier den absoluten Löwenanteil aus. Wir zeigen, warum das Palette stretchen für die Ladungssicherung so beliebt ist, wie die Folie zum Stretchen effizient angewendet wird und welche verschiedenen Techniken und Materialien es gibt.

Was bedeutet Palette stretchen?

Beim Palette stretchen werden einzelne Packstücke auf einer Palette mit Hilfe von Stretchfolie gesichert, um die Palette mit den Waren zu einer Ladungseinheit zu verbinden. Denn: Verrutschen oder kippen die einzelnen Packstücke, nimmt nicht nur die Ware Schaden, auch steht die Sicherheit der mit der Ladung arbeitenden Personen buchstäblich auf der Kippe. Für eine sichere und stabile Ladungseinheit ist das Palette stretchen von entscheidender Bedeutung.

- einzelne Packstücke werden gebündelt und gesichert

- durch die Verbindung von Ladungsträger und Ladegut wird eine stabile Ladungseinheit gebildet

- die Ladung wird stabilisiert

- gestapelte Güter werden zusammengehalten und vor Staub, Schmutz, Witterungseinflüssen, Feuchtigkeit geschützt

- Diebstahlschutz (insbesondere farbige Stretchfolie)

- Waren werden auf der Palette fixiert

Wie werden Paletten richtig beladen?

Bevor Sie sich über das Palette stretchen Gedanken machen, muss sichergestellt sein, dass Sie die für ihre Zwecke bestmögliche Ausstattung verwenden. Dazu gehört:

Die Auswahl des richtigen Palettentyps

Die Auswahl der Palette richtet sich danach was verpackt werden muss und wie transportiert werden soll. Im Blog über Paletten-Arten und ihren Eigenschaften können sie ausführlich nachlesen, worauf Sie bei der Palettenauswahl achten müssen. Zusammenfassend ist bei der Auswahl des Palettentyps zu beachten:

- die maximale Belastung (bei der Angabe der Traglasten wird zwischen statischer und dynamischer Traglast sowie Regallast unterschieden. Mehr dazu im Blog:)

- die Anzahl der Seiten die unterfahrbar sein sollen (Zweiwege-Palette vs. Vierwege-Palette)

- die Paletten-Größe (Europalette, „Düsseldorfer Palette“, Spezialformate)

Die Auswahl des richtigen Kartonformats

Im Idealfall verwenden Sie palettierfähige Kartons, die in ihren Maßen bereits auf die verwendete Palette abgestimmt und optimiert sind.

Die Auswahl der richtigen Stretchfolie

Wählen Sie die Stretchfolie, die für die jeweilige Anwendung, sprich das maschinelle oder manuelle Paletten stretchen, geeignet ist. Für die Wahl der richtigen Palettensicherung bzw. der richtigen Stretchfolie unterscheidet man grundsätzlich 3 verschiedene Grundtypen der Palettenladung:

- Homogene Ladung einer Palette (Typ A)

Der einfachere Fall: Sie haben Waren, die alle die selben Maße aufweisen und im Idealfall sogar noch auf die Maße einer Europalette (klassisch: 1200 x 800 mm) abgestimmt sind. In diesem Fall spricht man von homogener Ladung. Für diese mittelgroße Ladungseinheiten ohne scharfe Kanten oder hervorstehende Ecken, empfehlen wir die Verwendung von vorgedehnter Stretchfolie: Sie erleichtert das manuelle Palettieren.

- Heterogene Ladung einer Palette (Typ B und Typ C)

In der Praxis kommt aber auch die nicht ganz so „perfekte“ Ladungseinheit vor: Die Packstücke sind nicht alle einheitlich groß, weisen verschiedene Formen auf und ragen in Maßen (Typ B) bzw. auch teilweise ganz erheblich (Typ C) aus der Ladung heraus. Für diese Ladungseinheiten mit stark inhomogener Ware, also bei herausstehenden Kanten, Ecken und Spitzen, empfehlen wir Blas-Folien wie die superhaftende Hand-Stretchfolie. Sie ist reißfest, kälteresistent und ihre sehr gute Haftung und Dehnbarkeit hält alles an Ort und Stelle, auch sperrige und schwere Gegenstände oder Waren mit Übergröße, wie Gussteile und Maschinen.

Je nach Palettenladungsart (Typ A, B oder C) gibt es besser geeignete und weniger gut geeignete Folienarten.

Wie wird Stretchfolie hergestellt und welche Stretchfolienarten gibt es?

Der Herstellungsprozess entscheidet über die entsprechenden Eigenschaften der Stretchfolie: Blasfolie und Castfolie beschreiben den Herstellungsprozess von Folien. Bei der Herstellung wird beispielsweise entschieden, ob die Folie als Stretchfolie oder Schrumpffolie genutzt wird. Auch die Dicke einer Folie wird beim Herstellungsprozess festgelegt und in µ (My) angegeben (z.B 60µ).

Die Tabelle gibt Aufschluss darüber, wann sich welche Folienart empfiehlt. Ob es sich bei einem Produkt jeweils um Cast- oder Blasfolie handelt, sehen Sie in den Produkttexten der Stretchfolien im Webshop.

| Folienart | Stärke | Palettengut | Palettengut Typ |

| Castfolie | weniger als 17 µ | unter 600 kg | A |

| Castfolie | 17 bis 20 µ | 600 – 800 kg | A, B |

| Castfolie | 20 bis 25 µ | mehr als 800 kg | A, B, C |

| Blasfolie | weniger als 17 µ | unter 600 kg | A |

| Blasfolie | 17 bis 20 µ | 600 – 800 kg | A, B |

| Blasfolie | 20 bis 25 µ | mehr als 800 kg | A, B, C |

Doch nicht nur die Art der Folie ist entscheidend, sondern auch ihre Stärke. Denn das Packgut selbst, seine Größe und sein Gewicht spielen eine Rolle: Während bei einem Produkt von bis zu 300 Kilogramm eine Folienstärke von lediglich 15 Mikrometern ausreicht, sind bei Verdopplung des Gewichts bereits 20 Mikrometer nötig. Ab einer Last von 800 Kilogramm ist eine Folienstärke von 30 Mikrometer angebracht.

Richtig Paletten stretchen (manuell) in 5 Schritten

Neben der Art der Palettenbeladung ist ein wesentlicher Faktor, ob die Palette stabilen Halt bekommt: Das fachgerechte Paletten stretchen für eine bessere Ladungssicherung. Vor allem manuelles Stretchen, also das Stretchen von Hand, stellt eine gewisse Herausforderung dar, sowohl in Hinblick auf das Ergebnis als auch in Hinblick auf die eigene körperliche Belastung.

Unabhängig davon, ob manuell oder maschinell umstretcht wird, gilt es folgendes Vorgehen zu beachten, wobei (halb-)automatische Palettenwickler dieses Programm nach entsprechender Programmierung „gelernt“ haben:

- Die Handstretchfolien ca. 1 Meter abwickeln und am Palettenfuß festknoten (entfällt bei maschinellem Stretchen)

- Palettenfuß abhängig vom Gewicht der Ladung zwischen 3 und bis zu 12mal umwickeln (Fußwicklungen), um Palette und Packgut fest miteinander zu verbinden und die Ladungseinheit zu stabilisieren.

- Danach – mit Überlappung (empfohlen werden 60%) – spiralförmig nach oben weiterwickeln ((Aufwärts-)Kreuzwicklung). Beim Abwickeln der Stretchfolie ist es wichtig, dass Sie gleichmäßig arbeiten. Die Folienbahnen sollten sich dabei jeweils mit 10 bis 20 cm überlagern. Vermeiden Sie „schwächere“ Bahnen, diese Stellen werden während des Transports sonst zur Schwachstelle.

- Palettenkopf etwa 3mal umwickeln (Kopfwicklungen) und wieder spiralförmig nach unten wickeln ((Abwärts-)Kreuzwicklung).

- Stretchfolie kurz vor der letzten Wickelseite abreißen und mit der Hand nachstreichen.

- Vorgedehnte Stretchfolie verwenden!

- Der richtige Handabroller: Natürlich ist es zunächst wichtig, dass die verwendete Stretchfolienrolle mit dem Abroller kompatibel ist. Aber auch in der Form bzw. in der Anordnung der Handgriffe gibt es Unterschiede. Hier gilt es herauszufinden, welche Abroller für Ihre Mitarbeiter jeweils die angenehmsten sind. Praktisch: Die Hand-Stretchfolie mit verlängertem Karton-Kern kommt quasi schon mit „eigenem Abroller“ aus Karton – das spart Gewicht. Viele finden das Arbeiten mit dieser Hand-Stretchfolie daher besonders angenehm.

- Pausen und abwechslungsreiche Tätigkeiten sind aber im Grunde das einzige, wirklich effektive Mittel gegen Ermüdungserscheinungen und MSE. Über längere Zeit die immer gleichen Bewegungsabläufe ausführen ist immer schlecht.

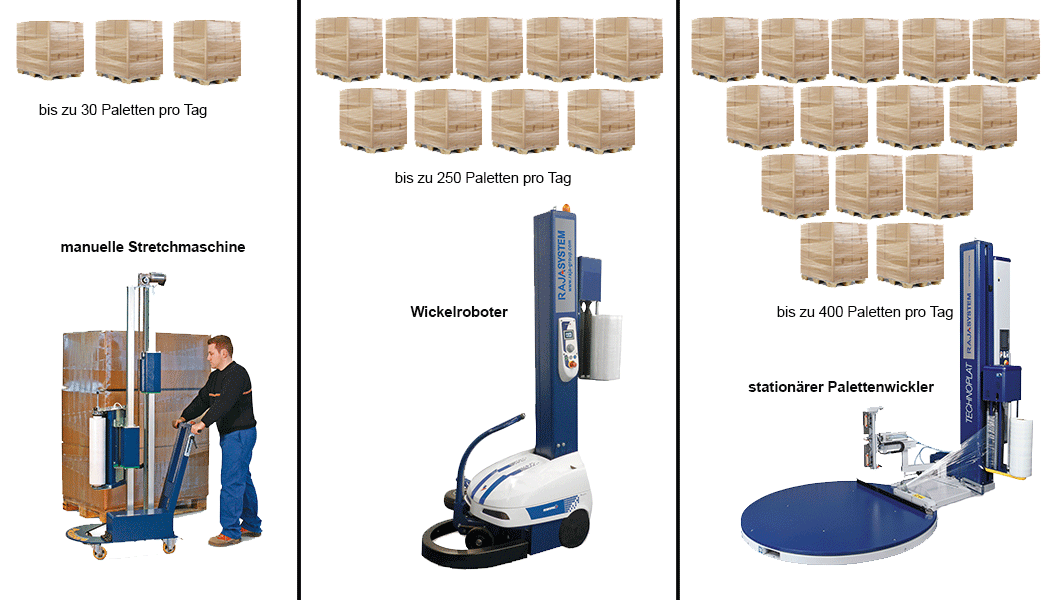

- Maschinen fürs Umstretchen: Wenn Ihre Mitarbeiter täglich mehr als 10 Paletten stretchen müssen, ist es ratsam Ihr Lager mit eine

- Um optimale Sicherheit im Lager zu gewährleisten, immer für ausreichend Informationen sorgen und zum Beispiel Schilder oder Plakate anbringen, die den Mitarbeitern das richtige, manuelle Umstretchen illustrieren und Anweisungen zur Handhabung und zur Sicherheit anbringen: Soll die Palette auf einem Hubwagen transportiert werden? Auf einem Gabelstapler? Bei manueller Handhabung von Paletten darf ein Hinweis auf das Tragen von Sicherheitshandschuhen nicht fehlen!

Wie viel Stretchfolie pro Palette brauche ich?

In deutschen Industrie-Unternehmen wird gewickelt und gestretcht, was das Zeug hält, meistens nach der Devise viel hilft viel. Aber ist das wirklich so? Ein klares Jein! Entscheidend ist nämlich weniger die Menge an Material, sondern die Folienbeschaffenheit und die richtige Art der Anwendung. Denn mit dem Fixieren von Kartons oder anderer Einzelteile auf einer Palette ist es ein bisschen wie mit dem Coachen einer Sportmannschaft: Je stärker die einzelnen Beteiligten zusammenhalten, desto besser die Gesamtperformance. Ihre Aufgabe als „Trainer“ ist es, jeden Einzelnen auf der für ihn optimalen Position einzusetzen (siehe Blog zum Thema „Richtig Palettieren – Paletten packen leicht gemacht“) und dann dafür zu sorgen, dass die Einzelteile zum Team zusammenwachsen, also den Zusammenhalt herzustellen.

Im Verpackungsfall ist die vorgedehnte Stretchfolie dafür eine der einfachsten und effektivsten Lösungen. Sie schützt vor Staub und Feuchtigkeit, bietet Schutz auch für unregelmäßige und scharfkantige Ladungen und hält Ihre Palette in Form.

Die Folie, auf Rollen oder Spulen geliefert, wird beim Abwickeln gedehnt. Dabei verhält sie sich elastisch und möchte, ähnlich einem gespannten Gummiband, wieder in ihre Ausgangsspannung zurück. Die Kraft, die dabei entwickelt wird, nennt man Rückspannkraft ( = die Folie möchte sich längs zusammenziehen) beziehungsweise Verjüngung ( = die Folie möchte sich in der Breite zusammenziehen und wird somit wieder schmaler).

Klar: Je stärker die Folie gedehnt wurde (manche halten eine Dehnung von bis zu 250% aus!) desto stärker ist die Rückspannkraft und desto höher ist auch die Stabilität der Palette. Und hier zeigt sich der klare Vorteil von maschinell vorgedehnter Stretchfolie: Da hier die maximale Dehnung erreicht wird (also immer deutlich mehr als Sie, bei allem Ziehen und Zerren, von Hand erreichen werden…) und die vorgedehnte Folie in der Breite konstant bleibt, also die Verjüngung minimal ist, umspannen Sie mit weniger Folie die gleiche Oberfläche und sparen somit Material und Kosten. Mit vorgedehnter Folie brauchen Sie rund 20 Prozent weniger Zeit für die Transportsicherung und sparen zugleich die Hälfte an Material ein und das bei minimalem Zeit- und Kraftaufwand! Und das ist ja wirklich immer gut, ob nun beim Verpacken oder beim Sport!

ABER: Die höchstmögliche Stabilität bietet Stretchfolie, wenn sie erst unmittelbar bei der Anwendung gereckt (also gedehnt) wird, da sie genau dann die nötige Rückstellungskraft bildet, um die Ladung zu sichern. Wenn Sie sich auch noch so abmühen: Beim Umwickeln von Hand können niemals dieselben Rückstellkräfte erreicht werden, die bei dem Einsatz einer automatischen Stretchmaschine erreicht werden. Das manuelle Umstretchen dient also in erster Linie dem Schutz vor Staub und Nässe, weniger der Ladungssicherung. Grundsätzlich gilt beim manuellen Paletten stretchen, dass ein zusätzliches Umreifungsband deutlich mehr Stabilität gewährleistet.

Palette stretchen mit Stretchmaschinen – Wann lohnt sich ein Palettenwickler?

Das Palette Stretchen von Hand gleicht einer komplizierten Gymnastikübung, muss die Palette doch hauptsächlich in gebückter Haltung und rückwärtslaufend umwickelt werden. Die Anschaffung eines automatischen Palettenwicklers kann sich schon ab einem relativ geringen Palettendurchsatz pro Tag lohnen. Denn die Stretchmaschinen schonen nicht nur die Rückengesundheit der Mitarbeiter, sondern sparen auch Material und Arbeitszeit und steigern die Produktivität. Bei der großen Auswahl an Stretchmaschinen ist die Wahl der richtigen Maschine meist nicht leicht. Zunächst einmal ist es wichtig, sich im Vorfeld der Anschaffung grundsätzliche Gedanken über die Randbedingungen und die Bedürfnisse zu machen, zum Beispiel:

- Wie viele Paletten müssen pro Tag umwickelt werden?

- Was ist das Gewicht pro Palette (maximales und minimales Gewicht)?

- Wie groß sind die Paletten: Länge x Breite x Höhe (immer die gleiche Größe oder variieren die Größen)?

- Wie viel Stellplatz steht für die Maschine zur Verfügung? Um welche Art von Produkten handelt es sich? Müssen empfindliche Produkte umwickelt werden?

- Hier spielt die Anlegespannung der Stretchmaschine eine Rolle. Die Anlegespannung wird auch als Wickel(zug)kraft bezeichnet, also die Kraft mit der die Maschinenstretchfolien um die Palette gewickelt werden. Dabei gilt, dass leichte oder empfindliche Packstücke eine niedrige Anlegespannung benötigen und schwere Packstücke eine hohe Anlegespannung. Viele Palettenwickler und Stretchroboter bieten die Möglichkeit diese Anlegespannung einzustellen.

- Wie sieht die Ladung bzw. der Ladungsträger aus (Unterstand, Überstand)?

- Sind die Paletten homogen oder inhomogen verpackt?

- Welche Eigenschaften sollen die verwendeten Folien besitzen (Staubschutz, Sicherung, etc.)?

- Wie groß ist der vorhandener Stellplatz (Einlassboden, mit Aussparung, mit Rampe)?

- Wie werden die Paletten intern transportiert (Hubwagen, elektrischer Hubwagen, Gabelstapler)?

- Welche Farbe haben die Produkte (Fotozelle für dunkle Produkte/schwarze Folie)?

Je nach Ergebnis des Fragebogens empfiehlt sich dann das entsprechende Gerät:

- (stationäre) Palettenwickler mit Drehteller: Bei unempfindlicher und gleichmäßig gestapelter Ware auf Standard Paletten. Voraussetzung: ausreichend Platz im Lager zum aufstellen der Maschine sowie die maximale Belastbarkeit einhalten.

- (stationäre) Palettenwickler mit Dreharm: Bei leichten Produkten die empfindlich gegen Quetschungen sind.

- Mobile Palettenwickler: Für gleichmäßig gestapelte Ware und Paletten mit Sondermaßen. Der Vorteil: die Palettenwickler sind mobil einsetzbar und können überall im Lager genutzt werden. Es gibt ihn sowohl als halbautomatischen Palettenwickler als auch als Mobile Palettenwickler.

Welche Vorteile hat das maschinelle Stretchen?

Die Stretchmaschine beachtet mit gesonderter Kopf- und Fußwicklung die zwei „Schwachstellen“ einer Ladungseinheit. Was ein wenig nach medizinischer Notversorgung klingt, ist ausschlaggebend für die Stabilität:

Die Fußwicklung beim Stretchen

Um eine stabile Ladungseinheit zu erreichen, ist die Verbindung zum Ladungsträger, in der Regel einer Palette, maßgeblich. Wir empfehlen mindestens 8-12 „Fuß-Wicklungen“ zur stabilen Verbindung, gerne auch in zwei Schritten, also einmal vor dem eigentlichen Wickelvorgang, einmal im Anschluss.Die Kopfwicklung beim Stretchen

Die oberen Packstücke sind, zum Beispiel beim Bremsen des LKWs, hohen Fliehkräften ausgesetzt. Eine ausreichende Stabilisierung des oberen Ladungsbereiches ist also notwendig. Während für den Mittelteil der Palette zwei Umwicklungen in der Regel ausreichen, empfehlen sich hier, je nach Gewicht, 4 bis 5 Umwicklungen.Die Kreuzwicklung beim Stretchen

Idealerweise wird die Stretchfolie erst in einer Aufwärtsbewegung, anschließend in einer Abwärtsbewegung an der Ladung entlanggeführt. Die dabei entstehende Kreuzwicklung sorgt für optimale Stabilität. Hier reichen in der Regel die zwei Lagen sich kreuzender Folie, um die Ladung gegen Kippen und Verrutschen zu sichern.Eine gut gewickelte Palette von einem Gewicht mit rund 440 Kilogramm hält beim Kipptest einem Winkel von 34 Grad Neigung und damit Kräften von rund 0,67 g stand – mehr als bei einer Ausweichbewegung mit dem LKW entstehen.

So wickelt der Automat:

Dem automatischen Palettenwickler bei der Arbeit über die Schulter sehen?

Warum gibt es farbige Stretchfolie?

Mit farbiger Stretchfolie in Gelb, Rot oder Blau können Sie Ihre Paletten im Logistikbereich sortieren und klar kennzeichnen. Anhand unterschiedlicher Folienfarben (bei RAJA sind 6 Farben erhältlich) können im Lager eingehende von ausgehenden Waren unterschieden oder einzelne Paletten nach Postleitzahlen differenziert werden. Durch die bunte Farbgebung sind Verwechslungen beim Versand nahezu ausgeschlossen.

Mit farbigen Folierungen werden die Waren zusätzlich vor neugierigen Blicken geschützt. Schwarze Stretchfolie bietet besonderen Schutz vor Lichteinwirkungen, UV-Strahlung oder neugierigen bzw. begehrlichen Blicken: Blickdichte Folie ist immer auch ein gewisser Diebstahlschutz. Darüber hinaus: Zusätzliche Elemente können die Palette vor Witterungseinflüssen schützen: Verwenden Sie eine Paletten-Schrumpfhaube, wenn Sie mit starken Witterungseinflüssen rechnen.

Das Stretchnetz – die besondere Art Paletten zu stretchen

Es gibt zahlreiche Produkte bei welchen die Luftzirkulation auch während dem Transport gegeben sein muss, so z.B. Pflanzen, gekühlte oder gefrorene Produkte, Obst und andere Lebensmittel. Würde man beim Palettieren dieser Produkte mit herkömmlicher Stretchfolie arbeiten, hätte man schnell mit Feuchtigkeit, Kondenswasser und damit einhergehenden Problemen zu tun. Für diese speziellen Einsatzzwecke gibt es Stretchfolie mit Löchern – das sogenannte Stretchnetz.

So werden nicht nur die Palettenladungen sicher fixiert sondern es wird auch für die passenden klimatischen Bedingungen gesorgt. Und das alles ohne großen Aufwand! Darüber hinaus passt sich das flexible Netz optimal an „unförmige“ Palettenladungen an. Auch ungleichmäßig geformte Produkte und Ladungen können optimal fixiert werden. Und dabei ist es extrem effizient: durch die hohe Dehnbarkeit kann bis zu 75% mehr Länge erreicht werden und mit nur 4,2 g pro Laufmeter ist es auch noch ein echtes Leichtgewicht.

Durch die Löcher in der Folie ist der Luft- und Wärmeaustausch während Transport und Lagerung sicher gestellt. Heiß verpackte Produkte wie Getränke oder Konserven können so während dem Transport abkühlen. Durch die Löcher in der Folie wird dabei die Bildung von Kondenswasser vermieden. Blumen und Gemüse kommen nicht ins Schwitzen und bleiben länger frisch statt schon beim Transport zu welken. Tiefkühlprodukte durchfrieren bei der Kühllagerung schneller, da das Stretchnetz das Produkt nicht isoliert sondern die Kälte an die Ware heranlässt. Es wird sowohl eine verkürzte Gefrier- als auch Auftauzeit sichergestellt.

Oberstes Ziel ist es, eine auf Vertrauen und Partnerschaft basierende Zusammenarbeit mit Kunden zu erreichen. Anlass der Gründung waren die immer stärker werden Unregelmäßigkeiten im Folienmarkt. So sind „verschlüsselte“ Angebote wie die Typ-Bezeichnung von Folien für den Kunden teilweise nicht deutlich genug und machen Preisvergleiche nahezu unmöglich. Ein weiterer Grund sind Minderlieferungen in Dicke und Länge der Folie. Überprüfungen zu Folge, haben Kunden teilweise bis zu 30% weniger geliefert bekommen, als diese bestellt haben. Dadurch werden nicht nur Kunden benachteiligt, sondern auch die ehrlichen Wettbewerber in ihrem Wirken erheblich eingeschränkt.

Oberstes Ziel ist es, eine auf Vertrauen und Partnerschaft basierende Zusammenarbeit mit Kunden zu erreichen. Anlass der Gründung waren die immer stärker werden Unregelmäßigkeiten im Folienmarkt. So sind „verschlüsselte“ Angebote wie die Typ-Bezeichnung von Folien für den Kunden teilweise nicht deutlich genug und machen Preisvergleiche nahezu unmöglich. Ein weiterer Grund sind Minderlieferungen in Dicke und Länge der Folie. Überprüfungen zu Folge, haben Kunden teilweise bis zu 30% weniger geliefert bekommen, als diese bestellt haben. Dadurch werden nicht nur Kunden benachteiligt, sondern auch die ehrlichen Wettbewerber in ihrem Wirken erheblich eingeschränkt.In einem der ersten Schritte wurde eine Lieferantenerklärung mit verbindlichen Toleranzen erarbeitet. In dieser verpflichten sich alle Mitglieder der Initiative wesentliche Parameter wie Länge, Breite, Stärke und Gewicht auf der Verpackung direkt zu kennzeichnen. Hiermit wird eine Vergleichbarkeit und Transparenz für den Kunden geschaffen. Alle ProStretch Mitglieder verpflichten sich ihre Folien klar und eindeutig zu kennzeichnen und darüber hinaus sehr geringe Toleranzen einzuhalten. Damit hat der Kunde eine juristische Möglichkeit gegen eine Minderlieferung und die daraus resultierenden finanziellen Einbußen vorzugehen. Außerdem plant die Initiative ProStretch eine permanente Kundeninformation zu den unterschiedlichsten Themen, wie Gesetzgebungsverfahren und Marktentwicklung. Aber auch die ökologischen und ökonomischen Vorteile der Stretchfolie sollen dabei nicht zu kurz kommen.

Damit der Kunde die Angaben des Lieferanten auch überprüfen kann, wurde ein einmaliges Programm entwickelt: Mit Hilfe dessen wird die Lieferung mit der Bestellung verglichen. Einfach im Internet den Test aufrufen, alle Daten eingeben und das Programm errechnet etwaige Abweichungen und den wirtschaftlichen Schaden, den der Kunde daraus erleidet. Darüber hinaus wird ein Musteranschreiben zum Download angeboten, welches die Reklamation beim Lieferanten erleichtert.

Unter prostretch.de finden Sie Details zur Initiative, zur ProStretch-Garantie sowie einen einfachen Folien-Fairnesstest, mithilfe dessen Sie mit wenigen Angaben herausfinden können, ob die gelieferte Stretchfolie der bestellten entspricht.

Der Initiative gehören mittlerweile mehr als 30 namhafte Hersteller und Händler an, welche sich an die Lieferantenerklärung halten. Aber immer noch gibt es „schwarze Schafe“ auf dem Markt. Deshalb gilt: Augen auf beim Folienkauf – Achten Sie auf das ProStretch Logo!

Übrigens: Auch umweltfreundlich Stretchen ist möglich: das Stretchpapier ist die umweltfreundliche Alternative zu Stretchfolien.

Der einfachere Fall: Sie haben Waren, die alle die selben Maße aufweisen und im Idealfall sogar noch auf die Maße einer Europalette (klassisch: 1200 x 800 mm) abgestimmt sind. In diesem Fall spricht man von homogener Ladung. Für diese mittelgroße Ladungseinheiten ohne scharfe Kanten oder hervorstehende Ecken, empfehlen wir die Verwendung von

Der einfachere Fall: Sie haben Waren, die alle die selben Maße aufweisen und im Idealfall sogar noch auf die Maße einer Europalette (klassisch: 1200 x 800 mm) abgestimmt sind. In diesem Fall spricht man von homogener Ladung. Für diese mittelgroße Ladungseinheiten ohne scharfe Kanten oder hervorstehende Ecken, empfehlen wir die Verwendung von  In der Praxis kommt aber auch die nicht ganz so „perfekte“ Ladungseinheit vor: Die Packstücke sind nicht alle einheitlich groß, weisen verschiedene Formen auf und ragen in Maßen (Typ B) bzw. auch teilweise ganz erheblich (Typ C) aus der Ladung heraus. Für diese Ladungseinheiten mit stark inhomogener Ware, also bei herausstehenden Kanten, Ecken und Spitzen, empfehlen wir Blas-Folien wie die

In der Praxis kommt aber auch die nicht ganz so „perfekte“ Ladungseinheit vor: Die Packstücke sind nicht alle einheitlich groß, weisen verschiedene Formen auf und ragen in Maßen (Typ B) bzw. auch teilweise ganz erheblich (Typ C) aus der Ladung heraus. Für diese Ladungseinheiten mit stark inhomogener Ware, also bei herausstehenden Kanten, Ecken und Spitzen, empfehlen wir Blas-Folien wie die

Wieviel Fußwicklungen würden Sie bei einer Palette mit vier großen Standarteisenfässern, bei einem Gewicht von je ca. 200Kg empfehlen ? Transportiert werden diese mit Lkw und auch per Frachtschiff im Container.

Vielen Dank für Ihre Anfrage. So pauschal kann man das leider nicht sagen, denn die Wicklung hängt auch stark davon ab welche Stretchfolie in welcher Qualität genutzt wird.

Sie können sich aber gerne an unser Kundenservice-Team wenden unter der Servicenummer: 0810 400 306 (0,07 €/Min.).